Tiempo de lectura aprox: 2 minutos, 30 segundos

Las impresoras 3D están demostrando poseer muchas más aplicaciones que para las que fueron creadas inicialmente. En la Universidad de Alicante se han usado para diseñar y fabricar catalizadores avanzados para aplicaciones medioambientales, con el fin de reducir las emisiones de gases de efecto invernadero, como es el dióxido de carbono (CO2), y aplicaciones energéticas como, por ejemplo, purificar el hidrógeno que se necesita en las pilas de combustible, dispositivos que se plantean como una alternativa ecológica a los motores de vehículos convencionales.

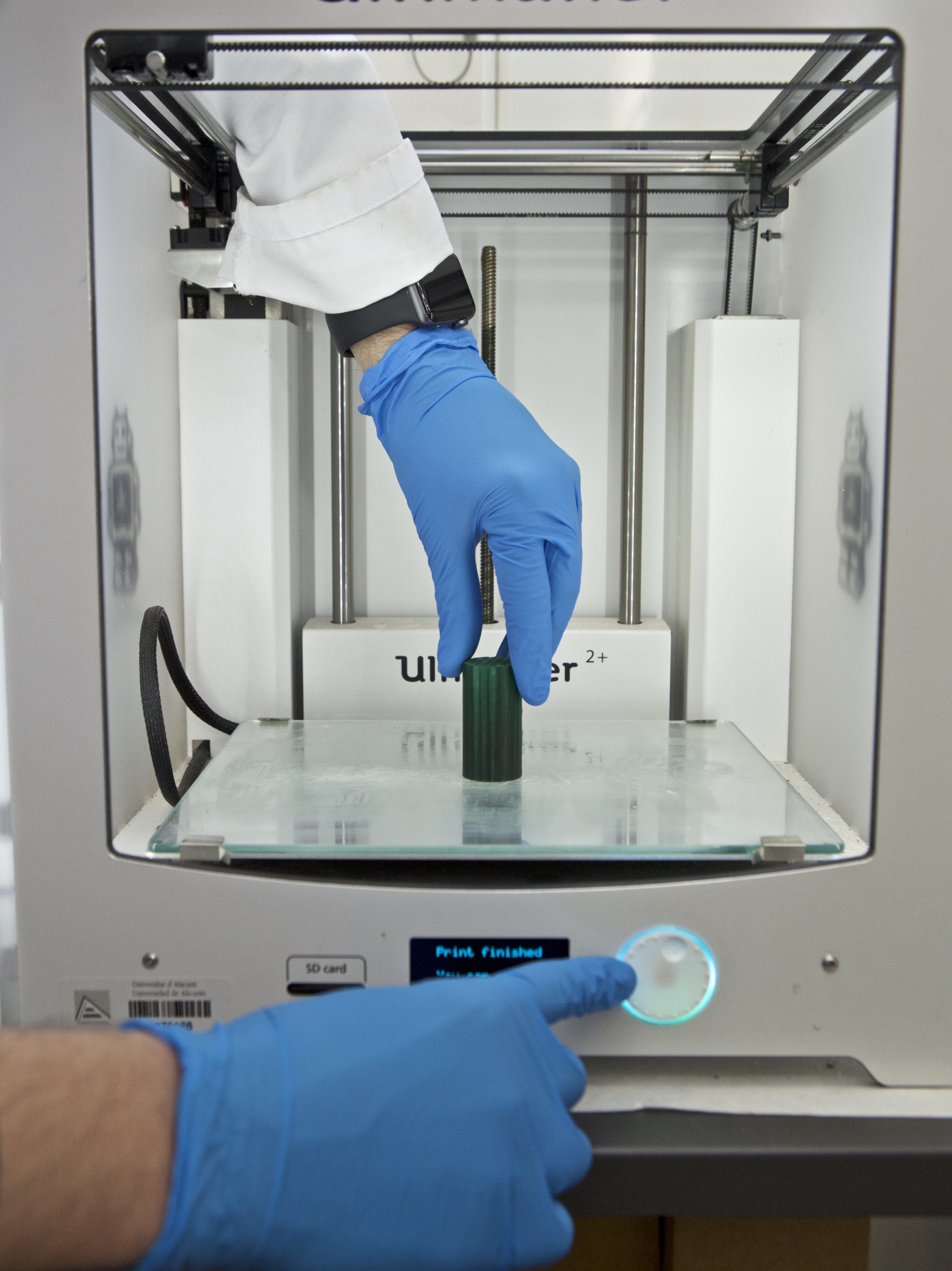

Estas aplicaciones se han logrado gracias a la nueva metodología para diseñar y fabricar catalizadores avanzados utilizando impresión 3D desarrollada y patentada por el equipo de investigadores dirigidos por los catedráticos de Química Inorgánica de la UA, Agustín Bueno López y Dolores Lozano Castelló. La patente es fruto del trabajo de ambos junto a un equipo compuesto por cuatro doctorandos y una investigadora contratada postdoctoral. Los científicos han demostrado que las impresoras 3D ofrecen una alternativa barata, rápida y con multitud de posibilidades para diseñar y fabricar el interior de los monolitos, piezas que conforman los catalizadores.

Los monolitos con estructura celular, tipo ‘panal de abeja’, se utilizan como soporte de catalizadores en muchas reacciones de catálisis heterogénea a nivel industrial y también en motores. En estas reacciones tienen un papel protagonista los gases que reaccionan entre sí y los sólidos o polvo, que actúan como catalizador. Estos dos actores participan en el interior del monolito produciendo las reacciones químicas, transformando, por ejemplo, los gases tóxicos en no tóxicos, u obteniendo un producto final deseado.

En la actualidad estos monolitos se obtienen por extrusión, por lo que sólo se pueden obtener monolitos con canales paralelos. La posibilidad de que los sólidos pudieran quedar depositados en estructuras geométricas del monolito mejoraría las reacciones químicas gracias al mejor aprovechamiento del polvo. Precisamente, esto es lo que se ha conseguido utilizando la metodología patentada en la UA, consistente en diseñar y fabricar catalizadores con canales con diseños avanzados, utilizando la impresión 3D, como alternativa al método estándar de extrusión.

El elevado coste del polvo usado como catalizador es el motivo por el que resulta importante su aprovechamiento. Este material, que actúa como fases activas del catalizador, lo sintetiza el grupo de investigación de la UA en el laboratorio. “Son materiales muy caros y poco abundantes, basados en metales, como platino, paladio, rodio u óxidos de cerio”, explica Agustín Bueno. Aquí radica la importancia de haber logrado canales interiores en el monolito con formas geométricas y diseños avanzados.

Uno de los puntos claves en estas aplicaciones de catálisis heterogénea es optimizar el contacto entre los gases y los sólidos, problema que ha resuelto el equipo de investigación. Tal y como asegura Dolores Lozano ”con la impresión 3D es posible fabricar monolitos con nuevas composiciones, como por ejemplo, cerámica, carbón, polímeros, y con nuevos diseños de canales, no sólo canales paralelos como se obtienen actualmente por extrusión, sino con diseños avanzados, lo que permitirá diseñar y desarrollar catalizadores optimizados para las reacciones de catálisis heterogénea, donde los reactivos están en fase gas, mejorando así los catalizadores convencionales usados”.

El uso de este tipo de catalizadores permite disminuir las emisiones de efecto invernadero, ya que se ha empleado en la reacción de metanación de dióxido de carbono (CO2), reacción en la que el CO2 se convierte en metano, resultando de gran interés para la valorización del CO2. Hoy en día la conversión y utilización de CO2 es una solución atractiva y prometedora para disminuir las emisiones de gases de efecto invernadero. Agustín Bueno explica cómo en esta investigación se ha conseguido aumentar de forma considerable la velocidad de metanación de CO2, utilizando soportes de catalizadores avanzados diseñados y fabricados mediante impresión 3D.

Por otro lado, la oxidación selectiva de monóxido de carbono (CO) es una reacción necesaria para purificar el hidrógeno utilizado en pilas de combustibles. Este tipo de dispositivos se plantean como una alternativa ecológica a los motores convencionales de combustión. “Los nuevos diseños de catalizadores fabricados mediante impresión 3D en la investigación desarrollada en la UA permiten optimizar su composición, así como la geometría de los monolitos, sintetizando catalizadores con excelente comportamiento en la oxidación selectiva de CO, trabajando de forma más eficiente y a temperaturas menores a los 150 o C”, afirma Dolores Lozano.